ステンレス鋼精密鋳造機械部品の用途拡大

精密鋳造技術入門

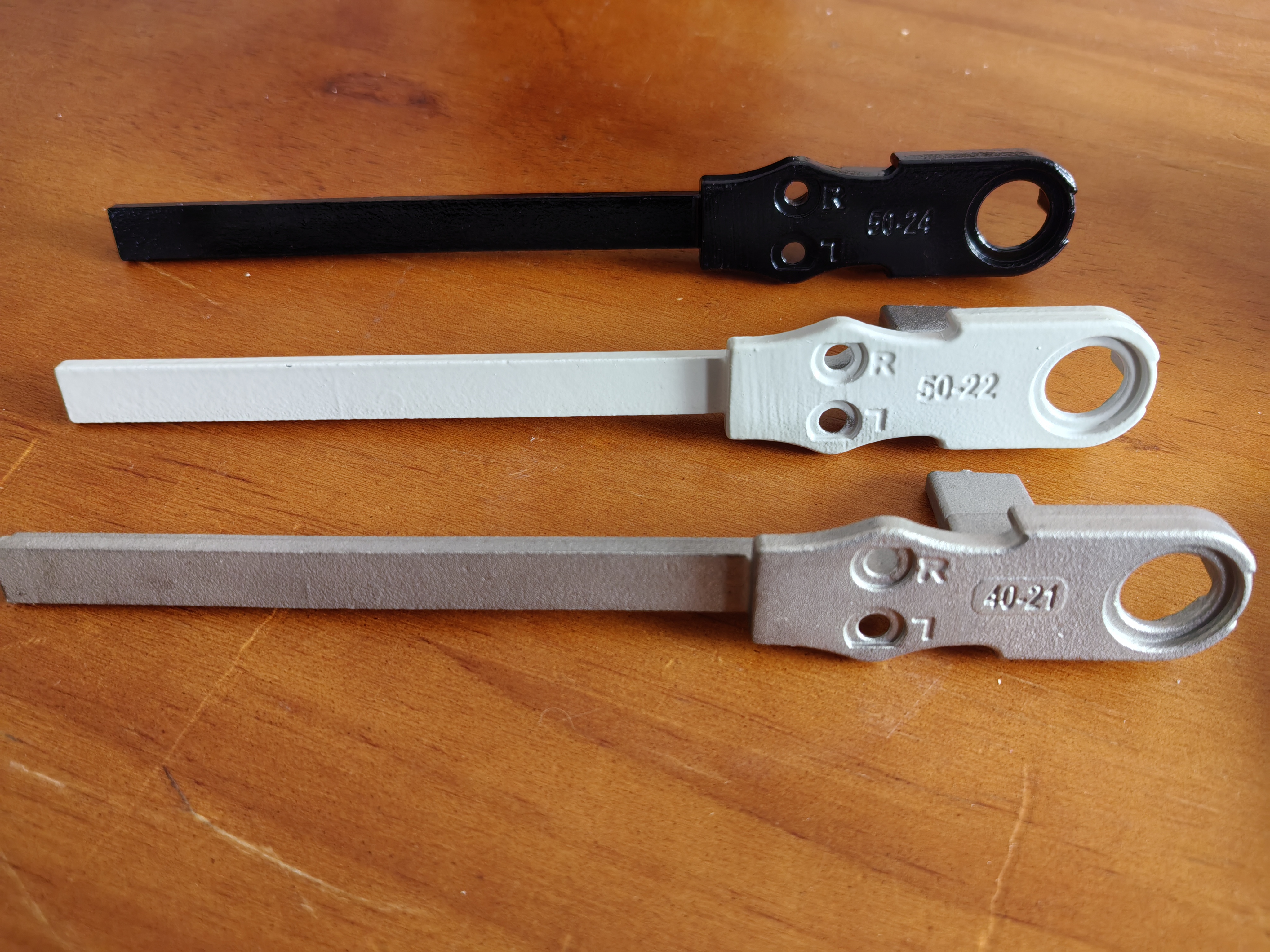

ステンレス鋼の精密鋳造(インベストメント鋳造またはロストワックス鋳造とも呼ばれる)は、高性能機械部品の製造における基盤技術として台頭してきました。このプロセスにより、複雑なニアネットシェイプの金属部品を、優れた寸法精度と表面仕上げ(通常±0.1mm以内)で製造することが可能になります。ステンレス鋼の優れた特性と精密鋳造技術の融合は、複数の業界で新たな領域を開拓しました。

主な産業用途

航空宇宙工学

航空宇宙分野では、316L および 17-4PH ステンレス鋼の精密鋳造部品が以下の用途で広く使用されています。

高いクリープ耐性が求められるタービンエンジンブレードとベーン

機体用軽量構造部品

耐食性が求められる燃料系部品

高い強度対重量比を必要とする着陸装置部品

精密鋳造により、機械加工では実現できない冷却チャネルと複雑な内部形状の統合が可能になり、同時に極度の温度でも材料の耐疲労性を維持できます。

医療機器製造

外科用グレードの 316LVM ステンレス鋼は、以下の用途で主に使用されています。

整形外科インプラント(関節置換術、脊椎デバイス)

低侵襲手術器具

歯科補綴物および矯正器具

MRI対応手術器具

インベストメント鋳造によって実現できる生体適合性、滅菌耐性、精度は、表面仕上げと寸法精度が患者の治療結果に直接影響を与える医療用途には欠かせないものとなっています。

エネルギー分野のイノベーション

従来のエネルギーシステムと再生可能エネルギーシステムの両方において:

発電所用蒸気タービン部品

石油・ガス採掘用ダウンホールツール

原子炉冷却システム部品

風力タービンのギアボックス部品

これらの用途では、ステンレス鋼の硫化物応力割れ耐性、海水環境での孔食腐食耐性、放射線曝露下での長期安定性などのメリットが得られます。

自動車の進歩

現代の自動車には、次のような精密鋳造ステンレス部品が組み込まれています。

ターボチャージャーハウジング(排気ガス腐食耐性)

燃料噴射部品

排気システムフランジとマニホールド

高性能ブレーキシステム

この技術により、厳しい排出基準と耐久性の要件を満たしながら軽量化が可能になります。

代替プロセスに対する技術的利点

設計の柔軟性: 複数の機械加工部品を、内部機能を備えた単一の鋳造部品に統合できます。

材料効率: ニアネットシェイプ生産により機械加工の無駄が最小限に抑えられます。これはニッケルやモリブデンなどの高価な合金元素の場合に特に重要です。

機械的特性: 制御された凝固プロセスにより、従来の鋳造よりも細かい粒子構造が生成され、疲労寿命が向上します。

表面品質: 標準的な表面仕上げは 1.6 ~ 3.2 μm Ra であり、多くの用途で二次仕上げ作業が不要になります。

新たなトレンドと将来の方向性

この分野は次のように進化しています。

ハイブリッドツールアプローチのための積層造形との統合

精密鋳造に最適化された新規ステンレス鋼合金の開発

AI によるプロセス最適化により、欠陥率を 0.5% 未満に削減

脆化耐性材料を必要とする水素エネルギーシステムへの採用増加

結論

あらゆる業界で製造業の要求が厳しさを増す中、ステンレス鋼の精密鋳造は、高信頼性機械部品の製造において、そのかけがえのない価値を発揮し続けています。複雑な形状と優れた材料性能を融合させるこの技術は、次世代のエンジニアリングソリューションを実現する上で不可欠な要素として位置付けられています。