不銹鋼精密鑄造機械零件的應用範圍不斷擴大

精密鑄造技術簡介

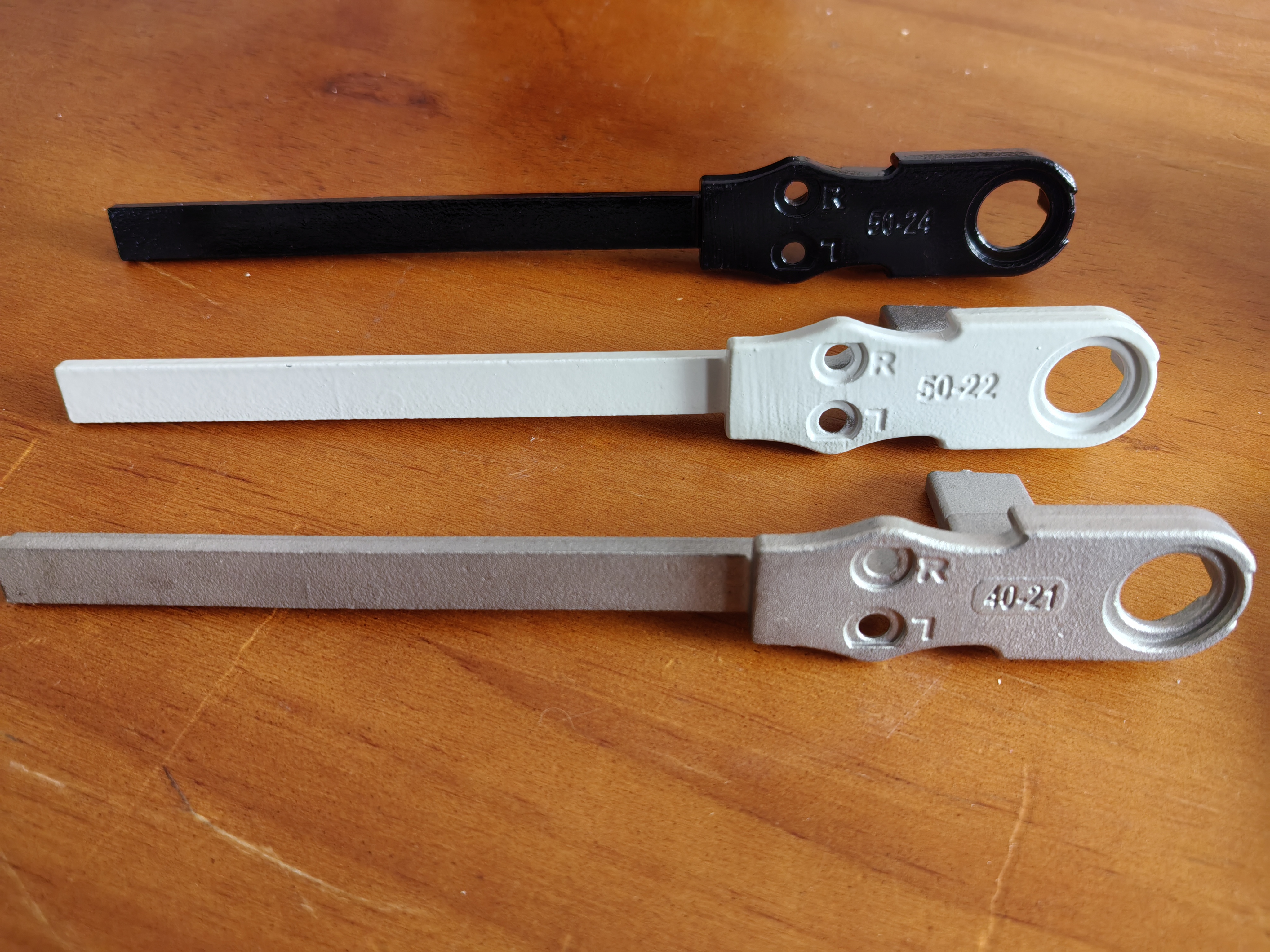

不銹鋼精密鑄造,又稱熔模鑄造或失蠟鑄造,已成為高性能機械零件製造的基石技術。此製程能夠生產複雜的近終形金屬零件,並具有卓越的尺寸精度和表面光潔度,公差通常在±0.1毫米以內。不銹鋼的卓越性能與精密鑄造技術的結合,為多個行業開闢了新的領域。

主要工業應用

航空航太工程

航空航太領域廣泛使用 316L 和 17-4PH 不銹鋼精密鑄造零件,用於:

要求高抗蠕變性能的渦輪引擎葉片和輪葉

機身輕量結構部件

要求耐腐蝕的燃油系統部件

需要高強度重量比的起落架零件

精密鑄造可以實現透過機械加工無法實現的冷卻通道和複雜內部幾何形狀的集成,同時保持材料在極端溫度下的抗疲勞性。

醫療器材製造

手術級 316LVM 不銹鋼在以下領域占主導地位:

骨科植入物(關節置換、脊椎裝置)

微創手術器械

牙齒修復和牙齒矯正器

MRI相容手術工具

透過熔模鑄造可實現的生物相容性、耐滅菌性和精度使其成為醫療應用中不可或缺的材料,因為表面光潔度和尺寸精度直接影響患者的治療效果。

能源領域創新

在傳統和再生能源系統中:

發電廠蒸汽渦輪機部件

用於石油/天然氣開採的井下工具

核反應器冷卻劑系統零件

風力渦輪機齒輪箱零件

這些應用受益於不銹鋼對硫化物應力開裂、海水環境中的點蝕以及輻射暴露下的長期穩定性的抵抗力。

汽車進步

現代車輛採用精密鑄造的不銹鋼零件:

渦輪增壓器外殼(耐廢氣腐蝕)

燃油噴射組件

排氣系統法蘭和歧管

高性能煞車系統

該技術能夠減輕重量,同時滿足嚴格的排放標準和耐久性要求。

相較於替代製程的技術優勢

設計靈活性:允許將多個機械零件合併為具有內部特徵的單一鑄造部件。

材料效率:近淨成形生產最大限度地減少了加工廢料,這對於鎳和鉬等昂貴的合金元素尤其重要。

機械性質:受控凝固過程比傳統鑄造產生更細的晶粒結構,進而提高疲勞壽命。

表面品質:典型的表面光潔度為 1.6-3.2μm Ra,在許多應用中無需進行二次精加工操作。

新興趨勢與未來方向

該領域正在透過以下方式發展:

與積層製造整合的混合工具方法

開發用於精密鑄造的新型不銹鋼合金

人工智慧驅動的流程優化將缺陷率降低至 0.5% 以下

需要抗脆性材料的氫能係統的應用日益增多

結論

隨著各行各業對製造工藝的要求日益嚴格,不銹鋼精密鑄造在生產高完整性機械部件方面不斷展現出其不可替代的價值。該技術能夠將複雜的幾何形狀與卓越的材料性能相結合,使其成為下一代工程解決方案的關鍵推動因素。