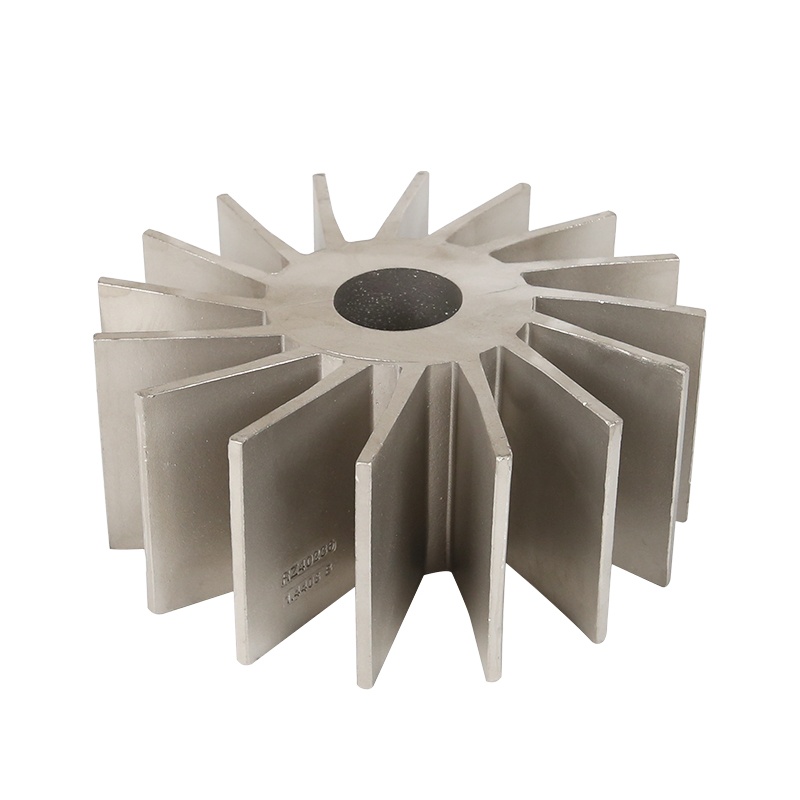

Fundición de precisión de impulsores de acero inoxidable: tecnología y aplicaciones

Descripción general del proceso

La fabricación de impulsores de acero inoxidable mediante fundición de precisión implica varias etapas clave:

Creación de patrones

Patrones de cera moldeados por inyección utilizando matrices de precisión

Patrones impresos en 3D para el desarrollo de prototipos

Conjunto de clúster con sistema de compuertas

Edificio Shell

Recubrimiento cerámico primario con harina de circón

Recubrimientos secundarios con sílice fundida

Aplicación del sistema aglutinante de sol de sílice

Metal Casting

Aleaciones de acero inoxidable austenítico (304/316) o dúplex

Vertido asistido por vacío a 1500-1600 °C

Proceso de solidificación controlada

Posprocesamiento

Tratamiento térmico (recocido en solución)

Mecanizado CNC de superficies críticas

Prueba de equilibrio dinámico

Especificaciones técnicas

Precisión dimensional: ±0,15 mm por 25 mm

Acabado superficial: Ra 1,6-3,2 μm (tal como se funde)

Espesor de la pared: 1,5 mm mínimo

Clasificación de presión: hasta 25 MPa (según el diseño)

Medidas de control de calidad

Inspección radiográfica para detectar defectos internos

Pruebas de líquidos penetrantes para grietas superficiales

Certificación de materiales según ASTM A351/A743

Prueba de presión hidrostática

Verificación del equilibrio dinámico del impulsor

Ventajas de rendimiento

Resistencia a la corrosión: Excelente rendimiento en medios agresivos.

Resistencia a la cavitación: Integridad superior de la microestructura

Eficiencia hidráulica: El acabado superficial optimizado reduce la turbulencia

Resistencia mecánica: 20-30% superior a la de sus homólogos mecanizados

Aplicaciones industriales

Procesamiento químico: Bombas de circulación de ácido

Tratamiento de agua: Sistemas de ósmosis inversa de alta presión

Ingeniería Marina: Bombas para manejo de agua de mar

Generación de energía: Circulación de agua de refrigeración

Tecnologías emergentes

Diseño de sistemas de compuertas basados en simulación

Optimización de parámetros de procesos impulsada por IA

Fabricación aditiva para herramientas híbridas

Tratamientos superficiales nanoestructurados