Die zunehmenden Einsatzmöglichkeiten mechanischer Komponenten aus Edelstahl-Präzisionsguss

Einführung in die Präzisionsgusstechnologie

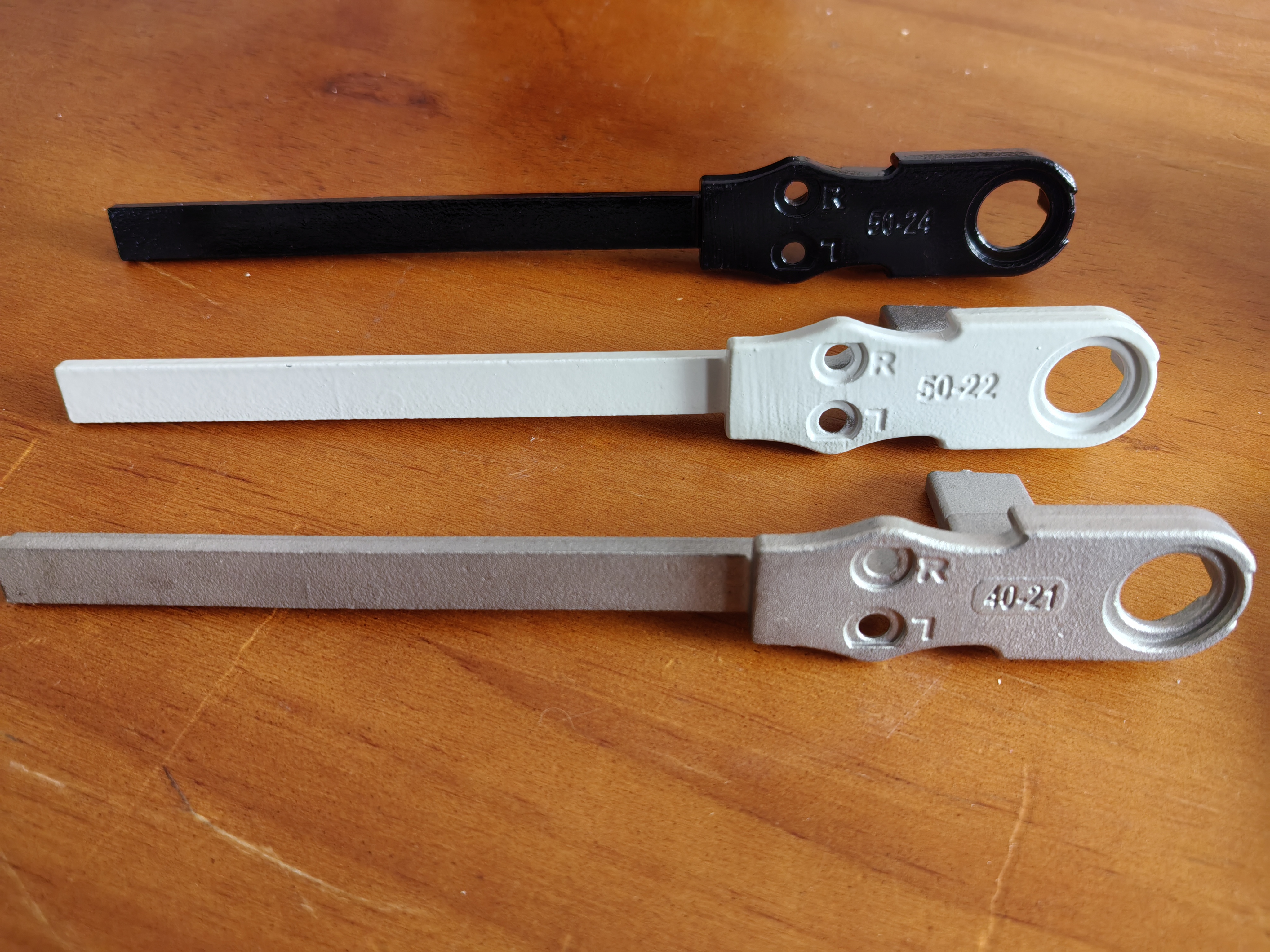

Edelstahl-Feinguss, auch Feinguss oder Wachsausschmelzverfahren genannt, hat sich als Schlüsseltechnologie in der Fertigung mechanischer Hochleistungskomponenten etabliert. Dieses Verfahren ermöglicht die Herstellung komplexer, nahezu konturnaher Metallteile mit außergewöhnlicher Maßgenauigkeit und Oberflächengüte, typischerweise mit Toleranzen von ±0,1 mm. Die Kombination der hervorragenden Eigenschaften von Edelstahl mit Feingussverfahren hat in vielen Branchen neue Möglichkeiten eröffnet.

Wichtige industrielle Anwendungen

Luft- und Raumfahrttechnik

Im Luft- und Raumfahrtsektor werden Präzisionsgusskomponenten aus Edelstahl 316L und 17-4PH in großem Umfang für folgende Zwecke verwendet:

Turbinenschaufeln und -leitschaufeln, die eine hohe Kriechfestigkeit erfordern

Leichtbau-Strukturkomponenten für Flugzeugzellen

Teile des Kraftstoffsystems, die Korrosionsbeständigkeit erfordern

Fahrwerkskomponenten, die ein hohes Verhältnis von Festigkeit zu Gewicht erfordern

Durch Präzisionsguss können Kühlkanäle und komplexe Innengeometrien integriert werden, die durch maschinelle Bearbeitung nicht realisierbar wären. Gleichzeitig bleibt die Ermüdungsbeständigkeit des Materials bei extremen Temperaturen erhalten.

Herstellung medizinischer Geräte

Chirurgischer Edelstahl 316LVM dominiert in:

Orthopädische Implantate (Gelenkersatz, Wirbelsäulenprothesen)

Minimalinvasive chirurgische Instrumente

Zahnprothetik und kieferorthopädische Geräte

MRT-kompatible chirurgische Instrumente

Die Biokompatibilität, Sterilisationsbeständigkeit und Präzision, die durch Feinguss erreicht werden, machen ihn unverzichtbar für medizinische Anwendungen, bei denen sich Oberflächenbeschaffenheit und Maßgenauigkeit direkt auf die Behandlungsergebnisse der Patienten auswirken.

Innovationen im Energiesektor

Sowohl in konventionellen als auch in erneuerbaren Energiesystemen:

Dampfturbinenkomponenten für Kraftwerke

Bohrlochwerkzeuge für die Öl-/Gasförderung

Teile des Kühlsystems eines Kernreaktors

Getriebekomponenten für Windkraftanlagen

Diese Anwendungen profitieren von der Beständigkeit von Edelstahl gegenüber Sulfid-Spannungsrissen, Lochkorrosion in Meerwasserumgebungen und seiner Langzeitstabilität bei Strahlenbelastung.

Fortschritte in der Automobilindustrie

Moderne Fahrzeuge enthalten präzisionsgegossene Edelstahlteile in:

Turboladergehäuse (beständig gegen Abgaskorrosion)

Kraftstoffeinspritzkomponenten

Abgasanlagenflansche und -krümmer

Hochleistungsbremssysteme

Die Technologie ermöglicht eine Gewichtsreduzierung und erfüllt gleichzeitig strenge Emissionsstandards und Haltbarkeitsanforderungen.

Technische Vorteile gegenüber alternativen Verfahren

Designflexibilität: Ermöglicht die Konsolidierung mehrerer bearbeiteter Teile zu einzelnen Gusskomponenten mit internen Funktionen.

Materialeffizienz: Durch die endkonturnahe Fertigung wird der Bearbeitungsabfall minimiert, was insbesondere bei teuren Legierungselementen wie Nickel und Molybdän wichtig ist.

Mechanische Eigenschaften: Der kontrollierte Erstarrungsprozess erzeugt feinere Kornstrukturen als beim herkömmlichen Guss, was die Lebensdauer verlängert.

Oberflächenqualität: Typische Oberflächengüten von 1,6–3,2 μm Ra machen bei vielen Anwendungen sekundäre Endbearbeitungsvorgänge überflüssig.

Neue Trends und zukünftige Richtungen

Das Feld entwickelt sich durch:

Integration mit additiver Fertigung für hybride Werkzeugansätze

Entwicklung neuartiger, für den Feinguss optimierter Edelstahllegierungen

KI-gesteuerte Prozessoptimierung senkt die Fehlerrate auf unter 0,5%

Zunehmender Einsatz in Wasserstoff-Energiesystemen, die versprödungsbeständige Materialien erfordern

Abschluss

Angesichts branchenübergreifend steigender Fertigungsanforderungen beweist der Edelstahl-Feinguss weiterhin seinen unersetzlichen Wert bei der Herstellung hochintegrierter mechanischer Komponenten. Die Fähigkeit der Technologie, komplexe Geometrien mit überlegener Materialleistung zu kombinieren, macht sie zu einem entscheidenden Wegbereiter für technische Lösungen der nächsten Generation.